Automatisierter Schwebeflug via Koffersteuerung

Ein Luftschiff erfordert nach der Landung an seinem Haltemast einiges an Aufmerksamkeit, während die fliegenden Kollegen, die ihren Auftrieb mittels Tragflächen oder Rotoren erzeugen, am Boden ihre stabilste Lage erreichen. Die für die Ruheposition erforderliche Überwachungsfunktion kann eine neu entwickelte Lagesteuerungs-Automatik übernehmen, so dass der Pilotensessel auch in stürmischen Nächten unbesetzt bleiben kann. Eingebaut ist die Steuerung in einen doppelwandigen Gehäuse-Koffer von Santox.

Sogenannte Prall-Luftschiffe erhalten ihre Formstabilität, ähnlich wie ein Luftballon, ausschließlich über den inneren Überdruck und die dadurch unter Spannung stehende Hülle. Anders ist das bei den modernsten Luftschiffen der Welt: den Zeppelinen NT (NT = Neue Technologie). Sie verfügen – wie schon ihre gigantischen Vorfahren „Graf Zeppelin“ oder „Hindenburg“ – über ein tragendes, stabiles Skelett. Über diese Aluminium- und Kohlefaser-Verbundwerkstoff-Konstruktion (Bild 1) wird die Außenhaut gespannt, die in ihrem Inneren das unbrennbare Helium aufnimmt.

Das Auftriebsgas steht zwar auch hier unter Druck, ist jedoch nicht für die Formgebung ausschlaggebend. Daraus ergeben sich Gestaltungsvorteile: Nicht ballonartig-pummelig, sondern langgestreckt und schlank bietet der Zeppelin NT nicht nur für eingefleischte Aeronauten einen ästhetisch-majestätischen Anblick. Aus dem modernen, zukunftssicheren Konstruktionsmerkmal ergeben sich weitere Vorzüge: Eine höhere Reisegeschwindigkeit – der allerdings beim Zeppelinfliegen (außer bei Überführungen von A nach B) eine eher untergeordnete Bedeutung zukommt – und vor allem die Möglichkeit, Motorgondeln, Leitwerke, Fahrwerke und Kabine stabil am tragenden Skelett zu montieren und an den flugtechnisch optimalen Stellen zu platzieren. Selbst bei abfallendem Gasdruck bleibt der Zeppelin NT dadurch voll manövrierfähig. Die Werft am Bodensee ist bei dieser als „halbstarr“ bezeichneten Bauart Weltmarktführer.

Wegen des mit der Flughöhe wechselnden Außendrucks und/oder der unterschiedlichen Temperaturen muss der Druck des Heliumgases geregelt werden. Dies – und auch die Trimmung des Luftschiffes – übernehmen sogenannte Ballonets im Rumpf vorne und hinten. Sie werden über Gebläse mehr oder weniger mit kostenloser Umgebungsluft gefüllt respektive umgetrimmt und übernehmen so eine ähnliche Funktion, wie dies die Schwimmblase bei Fischen tut. Über die Differenz vorn-hinten können, neben der Druckregelung, auch Kopf- oder Schwanzlastigkeit und somit der Anstellwinkel für den Flug oder das Schweben eingestellt werden. Insbesondere bei der Trimmung für eine stabile Lage am Haltemast, aber auch bei weiteren wichtigen Parametern greift die neuartige – „Watch-Standing-System“ (WSS) genannte – Steuerungs-Automatik ein.

Anspruchsvolle Elektronikentwicklung

Wie erwähnt, kann ein Luftschiff bei rauen Wetterverhältnissen wegen seiner gewaltigen Abmessungen (beim Zeppelin beeindruckende 75 × 19,5 × 17,4 m³) und damit seiner großer Windangriffsfläche nicht einfach sich selbst überlassen werden. In der Vergangenheit musste dazu bei Starkwind ein Bediener vom Pilotensitz aus die Steuerungsfunktion übernehmen und das Luftschiff in seiner Verankerung am Haltemast stabil halten – beispielsweise gegen Aufschlagen des Heckfahrwerks am Boden. Mit einem erfreulichen Auftrag an die Luftschiffwerft über drei Zeppeline NT hat Goodyear (USA) auch eine verbindliche neue Aufgabenstellung definiert: Bei Sturm darf zur Stabilisierung des Luftschiffes kein Bediener zur manuellen Steuerung in der Kabine sein. Eine mögliche Gefährdung durch Verletzung in Böen soll so von vornherein ausgeschlossen werden.

Für die Entwicklungsabteilung „Elektronik und Bodengeräte“ in Friedrichshafen und den Projektleiter Georg Gröger war damit eine herausfordernde Aufgabe zu lösen: Ein Steuersystem zum automatischen respektive ferngesteuerten „Schweben am Mast“ musste entwickelt werden, und das Ergebnis intensiver Arbeiten ist das erwähnte Watch-Standing-System. Die neue Lösung baut auf bereits vorhandene Module auf, und zwar auf das bisherige External Envelope Pressure System (EEPS). Es übernimmt als Kompletteinheit vollautomatisch alle Überlebensfunktionen des Zeppelins; diese werden aktiv, wenn im Ruhezustand beim Schweben am Mast die Luftschiffsteuerung auf „AUS“ steht. Dies sind vor allem

- Back-ups für diverse Notprogramme

- die Druckregelung in der Zeppelinhülle

- die Messung der Heliumreinheit. Gegebenenfalls wird eine Helium- Reinigungsanlage am Boden aktiviert, um Fremdgase (Luft) abzuscheiden

- die Überwachung und Trimmung der vorderen und hinteren Ballonet- Füllstände mit Luft

- die aktive Flugsteuerung, sobald die Luftschiffsteuerung aus ist

- die Lageregelung über Lagesensoren in redundanter Ausführung (Hauptsensor und Plausibilitätssensor)

- die Alarmierung eines Verantwortlichen bei sich stark ändernden oder einen Grenzwert übersteigenden Windverhältnissen (Auswertung der Windsensorsignale des Luftschiffs)

- Vorschlag von Steuerungsbefehlen für den Bediener am Boden zur Fernsteuerung des Luftschiffs, basierend auf aero- und flugdynamischen Berechnungen und Erfahrungswerten der Zeppelin-NT-Historie

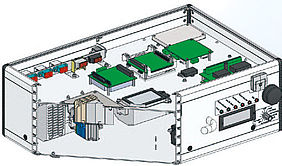

Für die „Intelligenz“ des Systems ist ein Single-Board-Computer verantwortlich. Dieser und die gesamte Mess-, Steuer-, Analyse- und Regelungstechnik müssen kompakt und stabil in einem Gehäuse- Koffer verstaut werden, denn er muss fliegen. Das bedeutet: Geht die Crew von Bord, so übernimmt der Elektronik- Koffer mit dem integrierten WSS die Steuerung, und zwar in einem eigens für ihn reservierten, von außen zugänglichen Fach der Kabine (Bild 2). Letztendlich wurde hierfür als Gehäuselösung ein doppelwandiger S2000-Aluminium-Koffer von Santox gewählt.

Leicht, stabil, funktionell, schön

Was für den Zeppelin NT selbstverständlich ist, war auch für die Wahl des geeigneten Gehäuse-Koffers ein unumstößliches Kriterium: Leicht, stabil, funktionell und schön muss er sein.

Leicht aus zweierlei Gründen: Einmal, weil er mit dem Zeppelin schwebt, zudem aber auch, weil das Teil beim Einsetzen ins Luftschiff jeweils bis in Augenhöhe gestemmt werden muss (Bild 2). Stabil muss er sein, weil er die anspruchsvolle Elektronik im Schwebeflug bei Wind und Regen schützen muss. Auch auf dem Weg zum und vom Zeppelin sowie beim Transport und Lagern muss dieser Schutz gewährleistet sein. Zu guter Letzt muss der Gehäusekoffer mit Eigenschaften aufwarten wie leichte Bedienbarkeit sowie Wartungs- und Servicefreundlichkeit, die den Einbau aller Komponenten sowie deren Verdrahtung von allen Seiten her erleichtert. In diesem Sinne wurde der Santox S2000 mit je einem oberen und unteren scharnierten Deckel versehen.

Und schließlich muss er schön sein, weil er von den Kunden in aller Welt als Äquivalent zum eleganten Zeppelin akzeptiert werden muss. Selbst dieses Attribut erfüllt der Kofferhersteller, dessen Serien S2000 und S4000 mit dem iF Design Award prämiert worden sind.

Billig mag niemand – schon gar nicht in der Luftfahrt, wo höchste Qualität und Sicherheit gefordert sind. Dennoch steht die Gehäuselösung – quasi als letztes Glied in der Elektronikentwicklung – stets unter Kostenzwängen. Das gilt auch für so anspruchsvolle Einsatzgebiete wie Zeppeline. Denn obschon der Gehäusepreis, relativ zum Luftschiff plus Watch-Standing-System, noch nicht einmal im Promille-Bereich der Gesamtsumme angesiedelt ist – im Fokus steht er allemal.

Vorbildliche Projektabwicklung

Georg Gröger war und ist bei der ZLT Zeppelin Luftschifftechnik GmbH Co KG der Projektverantwortliche für das anspruchsvolle Watch-Standing-System, das erstmals für die neuen Zeppeline NT von Goodyear realisiert wurde. Die Suche nach dem geeigneten Koffer und die Realisierung der Gehäuselösung beschreibt er wie folgt: „Als ich mich auf die Suche machte, war mir Santox noch unbekannt. Die Internetrecherche war aufwendig, weil ein enger Anforderungskatalog vorlag – hohe HF-Schirmung und elektromagnetische Verträglichkeit. Zudem waren Eigenschaften gefordert wie robust, stabil, kompakt und leicht, um den beengten Platzverhältnissen der Gondel gerecht zu werden. Bei der schließlich verwirklichten Lösung war lediglich das Gewicht – es ergibt sich aus der Doppelwandigkeit des Geräte- Koffers (Bild 3) – ein kleiner Wermutstropfen. Aber dieser wird durch viele andere Vorzüge mehr als kompensiert: Denn als Alukonstruktion ist das Gehäuse alles andere als schwer, und es passt gut zu den im Zeppelin verarbeiteten Materialien.“

Abschließend fügt er noch hinzu: „Das Preis-Leistungs-Verhältnis bewerten wir angesichts der zusätzlich realisierten Dienstleistungen als sehr gut: So wurden von Herstellerseite beispielsweise alle Ausbrüche am Koffer für die zahlreichen Stecker, Anzeigen, Signalisierungen, Schalter usw. eingebracht sowie alle erforderlichen Halte- und Befestigungspunkte für die einzelnen Komponenten-Ebenen professionell verwirklicht. Dadurch haben wir uns in Friedrichshafen viel knappe Zeit gespart. Die Projektabwicklung war in allen Phasen bestens, die Kommunikation war zielführend und die pünktliche Lieferung vorbildlich. Schon jetzt sind die Erfahrungen so gut, dass wir diese Lösung international zum Standard machen.“

Wissenswertes zu Luftschiffen und Zeppelin NT

Als Faustregel kann gelten: Um 1 kg Masse zu heben, ist rund 1 m³ Heliumgas erforderlich. Mit 75 m Länge sind die Zeppeline NT derzeit die weltweit größten Luftschiffe. Das Gesamtvolumen beträgt 8400 m³, die Heliumfüllung umfasst 7400 m³. Gestartet wird grundsätzlich mit 300 bis 400 kg statischer Schwere. Der zum Start erforderliche zusätzliche Auftrieb wird über die schwenkbaren Motorgondeln erzeugt (Starten und Landen wie ein Hubschrauber). Im Horizontalflug wird über den Anstellwinkel des Zeppelins dieser Auftrieb aerodynamisch erzeugt (Trimmung über die Ballonets). Darüber hinaus wird der NT über ein leistungsfähiges „Fly by Wire“ manövriert.

Das tragende Skelett des Zeppelin NT ist eine Dreiecks-Trägerstruktur und hat eine Masse von rund 1,2 t. Die über dem Skelett liegende, dreischichtige Hülle (Außenhaut) besteht aus einem speziellen, nur für den Zeppelin NT verwendeten Material. Sie überdeckt eine Oberfläche von 2630 m² und hat ein Gewicht von rund 1 t. Die „unter Weltmeisterschaftbedingungen“ ermittelte maximale Geschwindigkeit des NT liegt bei 115 km/h, die Dienstgipfelhöhe bei 3000 m sowie die unterbrechungsfreie Flugzeit bei rund 22 h (respektive bis 40 h unter besonderen Bedingungen).

Neben seinem Einsatz im Passagierflug ermöglicht der Zeppelin NT verschiedenen Forschungsinstituten komplexe Messungen. Behörden nutzen ihn als Überwachungsplattform und in der Werbung wird sein hoher Sympathiewert geschätzt.

Am Boden ist der Zeppelin am sichersten im Schwebeflug am Haltemast, der beim NT als aufwendige Mastfahrzeugkonstruktion (Lkw) ausgeführt ist (z.B. eigener Generator, Datenübertragung von der Zeppelinspitze zum Fahrzeug über Schleifring). Bei der Landung wird das Luftschiff per Seilwinde und Fernsteuerung – gegen den Widerstand der Propeller im Gegenschub – an den Mast herangezogen. Der dafür als zentraler Sternpunkt fest in die tragende Konstruktion integrierte Bugtopf muss bis zu 5000 kg Mastlast aushalten können. Durch die neuartige Schub-Vektorsteuerung der Motorgondeln ist zudem auch nur eine kleine Bodenmannschaft erforderlich.

Der Zeppelin kann Tag und Nacht bei Windgeschwindigkeiten bis 130 km/h am Mastfahrzeug geparkt werden. Um den sicheren Schwebeflug am Mast auch bei Sturm sicherzustellen (es darf dabei das Heck nicht nach oben ausreißen oder auf den Boden aufschlagen), musste bisher ein Bediener in der Kabine die entsprechenden Steuerungsfunktionen übernehmen. Dies erfolgt nun über das neue automatische „Watch-Standing-System“ (Bild 3) und per Fernsteuerung.

Veröffentlicht in Elektronik components 2014

Die Autoren:

Peter Hauser ist Gründer des Unternehmens Santox-Industriekoffer und ist im heutigen Unternehmen verantwortlich für Technik und Entwicklung.

Gerhard Sprissler ist freier Fachjournalist und Inhaber des Dienstleistungsunternehmens G.S. Markom in Mertingen.

SANTOX Gehäuse-Systeme GmbH

Tel. +49 7707 159 29

info@santox.com